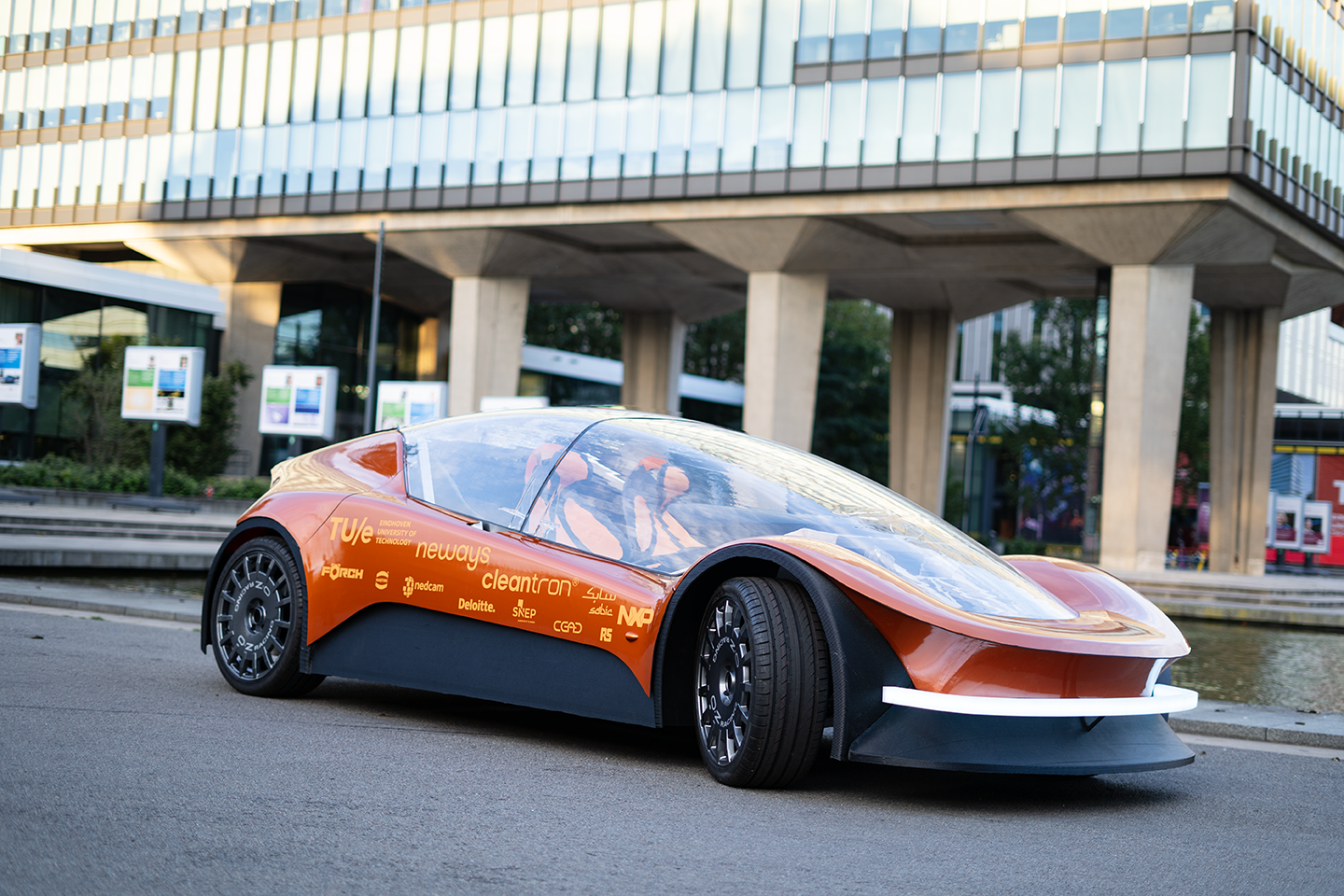

Dit is de Phoenix. Een nieuwe en zeer duurzame elektrische auto van studenten van de TU Eindhoven. Door slimme assemblage en het gebruik van monomateriaalstructuren (structuren die bestaan uit één type materiaal) kan het voertuig voor maar liefst 75 procent worden hergebruikt in de volgende generatie auto’s. Bij bestaande auto’s in Europa ligt het zogeheten closed-loop recycle-percentage een stuk lager; op slechts 21%.

Closed-loop recycling betekent dat een materiaal eindeloos kan worden hergebruikt zonder significant verlies van kwaliteit of bepaalde eigenschappen. Dat is iets anders als downcycling; het hergebruikproces dat momenteel gebruikelijk is in de auto-industrie en inhoudt dat gerecyclede materialen worden omgezet in producten van lagere kwaliteit of met verminderde functionaliteit. Dit gebeurt meestal omdat de gerecyclede materialen vermengd zijn met andere materialen, waardoor ze niet in hun zuivere vorm kunnen worden hergebruikt.

Sectororganisatie Auto Recycling Nederland (ARN) meldt weliswaar dat 88% van de materialen van auto’s wordt hergebruikt, maar door kwaliteitsverlies bij downcycling belandt het gros van de materialen buiten de auto. Deze materialen worden dan verwerkt in producten als pennen en kleding. Aangezien in Europa jaarlijks meer dan 6.000.000 voertuigen worden afgedankt – wat leidt tot miljoenen tonnen aan afval – kan het verbeteren van het recycleproces over de hele linie helpen om ernstige milieuproblemen in te dammen en grote hoeveelheden waardevolle materialen te behouden.

Studententeam TU/ecomotive heeft met Phoenix als doel om een zo hoog mogelijk percentage closed-loop recycling te bereiken, waarbij materialen kunnen worden herwonnen en in oorspronkelijke staat hergebruikt worden in nieuwe producten van dezelfde aard. Met het slimme design van Phoenix is dat gelukt en zetten de studenten een nieuwe standaard voor een circulaire economie en betere recycling binnen de sector, waarbij waardevolle materialen behouden blijven.

Het geheim zit hem voornamelijk in de monomateriaalstructuren – waarbij een minimale variëteit aan materialen is gebruikt – en de slimme bevestigingsmethodes waarbij de materialen niet permanent met elkaar verbonden worden. Hierdoor gaat de kwaliteit van de materialen minder snel achteruit na hergebruik en is de recyclingefficiëntie verhoogd.

Daarnaast zijn batterijen over het algemeen lastig om te hergebruiken. Daarom is het belangrijk om de levensduur van batterijen te optimaliseren. Dit heeft het team bereikt door zowel vaste als uitneembare batterijen in de auto te integreren. De uitneembare batterijen worden alleen gebruikt voor lange afstanden, waarbij ze het rijbereik met meer dan 60 procent verhogen. Bovendien kunnen de batterijen ook worden gebruikt om elektrische apparaten thuis op te laden wanneer de auto niet in gebruik is. Doordat de uitneembare batterijen minder intensief worden belast, gaan ze langer mee.

Met Phoenix speelt TU/ecomotive ook in op veranderende regelgeving die er vanuit Brussel aan zit te komen. Een nieuwe verordening van de Europese Commissie moet er namelijk voor zorgen dat de circulariteit in de auto-industrie bij het ontwerp en productie verbetert, en schrijft voor dat voertuigen voor een vastgesteld percentage van 25 procent uit gerecycled plastic moeten bestaan, waarvan weer 25 procent closed-loop uit auto’s dient te worden hergebruikt. Dit betekent dus dat de totale hoeveelheid closed-loop gerecycled materiaal 6,25 procent moet bedragen.

Hoewel dit percentage nog hoger kan, is dat volgens de studenten een stap in de goede richting. “De Europese Commissie zet de juiste koers in, maar er is meer nodig om de industrie echt te transformeren”, verduidelijkt Tim van Grinsven, teammanager van TU/ecomotive. Van Grinsven legt uit dat het team als doel heeft om de auto-industrie te inspireren om duurzamer te ontwerpen. “De aarde biedt geen onbeperkte grondstoffen, dus efficiënter gebruik van materialen is de oplossing. Phoenix is ons antwoord daarop, en we nodigen de industrie uit om samen met ons deze uitdaging aan te gaan.”

Fotocredits: TU Eindhoven / TU/ecomotive